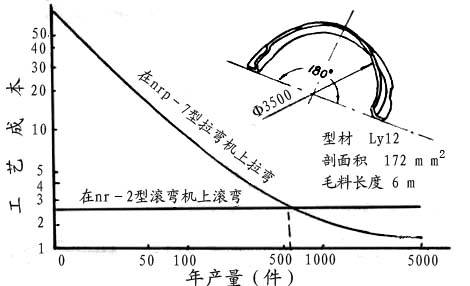

拉弯加工与滚弯工艺方法的比较!

拉弯加工和滚弯加工是铝型材拉弯厂家常用的两种拉弯工艺手法,拉弯工艺对于精度要求较高,长度和曲率半径要求较大、横向尺寸要求较小的弯曲件,可在专用的拉弯机上进行拉弯。拉弯时,板材全部厚度上都受拉应力的作用,因而只产生伸长变形,卸载后弹复引起的变形小,容易保证精度。要想对拉弯和滚弯做工艺方法上的比较,主要还需要对比以下几方面:

• 下料与校正

冶金工厂供应的挤压型材,技术条 件较宽,例如允许非直线度2 mm/m,角度偏差±2 〜 3º等,所以在成形为飞机的长桁、框缘之前必须加以校正。

校正的主要内容有校直、校扭、校角。

• 压下陷

对于直型材都采用通用下陷模压制下陷。

• 制 孔

型材零件上有大量导孔需要加工。钻孔的方法比较机动,可用于大小与厚薄不同的零件,所获得孔的质量较高, 目前应用最广。

冲孔的方法比钻孔效率高,值得加以推 广。

• 制斜角

一般直型材的斜角可采用斜角模冲压而成。

带曲度的型材零件斜角,一般在弯曲工序中同时制出。

• 制缺口

长桁、梁缘的边缘铣切工作,一般用立铣或回臂铣按样板(靠模)加工。

冲切支柱小角片等端头外形的冲模结构及简单。

• 型材的检验

型材的检验项目有:

—— 表面质量

—— 外形

—— 长度

—— 角度

—— 下陷等

—— 表面质量:

除了型材表面不应有过深的锤痕、收缩机齿痕外,最主要的是 不允许有裂纹。

—— 型材外形:

• 外形可按外形样板、检验型板或立体检验模胎等检验。

外形样板用于一般单曲度型材的检验;

检验型板用于产量较大、质量要求较高的成批生产零件的检验;

双曲度复杂型材一般都需要专用的检验设备,根据部件协调体系的不同,可以采用组合样板架或胶砂反模胎。

—— 型材外形容差:

型材外形的许可偏差为:

与飞机外形有关的±0.2〜0.3mm与飞机外形无关的±0.5mm

—— 型材腹板的不平度:

直型材的平面或弯曲型材的腹板与检验平台间的间隙,当型材长 度小于500mm时不超过0.5mm,长 度大于500mm是应不超过1mm。

—— 型材的斜角:

外形零件的角度(斜角)公差 为±30',非外形零件为±1º。

—— 型材长度:

型材长度相对于样板或图纸的 偏差为±1〜1.5mm。

——型材的厚度与宽度:

相对弯曲半径小于5时,缘条的 变薄量许可达30%,宽度的变化 许可达10%。

——下陷深度与长度:

型材下陷深度H的许可偏差为:深度在1.5mm以下者为+0.3mm;1.5mm以上者为+0.5mm;

下陷长度l的容差为+1〜2mm。

—— 缺口深度:

型材边缘铣切缺口深度许可偏差为±0.5mm。

—— 偏移量:

装配孔的中心相对样板的偏移量为 0.3mm , 导孔偏移量为0.5mm。